- Szczegóły

- Utworzono: piątek, 28 październik 2022 13:55

O autorze:

O autorze:Marta Soczyńska

Odpowiada za dział marketingu i dokłada swoją cegiełkę w sprzedaży produktów firmy Profesal.

Wpływ utrzymania ruchu na efektywność

Służby utrzymania ruchu, prowadzą działania związane z monitorowaniem poprawności działania maszyn, inspekcjami oraz diagnostyką, dążą przy tym do eliminacji problemów związanych z awaryjnością i występowaniem uszkodzeń. Efektywność wymaga: organizacji i analizy planów przeglądów, zadbania o terminowość działań oraz dostępność środków zapobiegawczych, takich jak procedury awaryjne czy części. Należy pamiętać również o analizach dokumentacji związanej z awaryjnością, opracowania i doskonalenia procedur oraz procesów wewnątrzfirmowych. W ich zakresie mogą pojawić się kwestie, które pozornie nie widoczne, uniemożliwiają osiągnięcie maksymalnej efektywności działu.

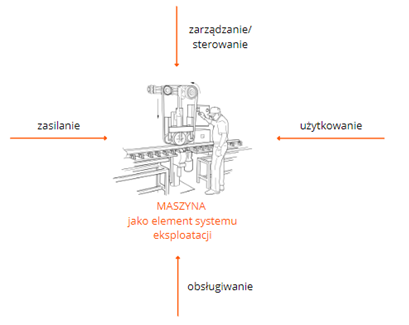

SUR są niezbędne do prawidłowego zarządzania systemem produkcyjnym w przedsiębiorstwie. Można powiedzieć, że proces utrzymania ruchu jest obecnie najważniejszym procesem nieprodukcyjnym (pomocniczym) w zakładach. Dzięki niemu możliwe jest śledzenie stanu obiektów technicznych od samego początku użytkowania oraz badania stopnia ich eksploatacji. Pracownicy działu UR ponoszą bezpośrednią odpowiedzialność za zapewnienie ciągłości produkcyjnej, utrzymanie mocy produkcyjnej zakładu, minimalizację poziomu awaryjności, bezpieczeństwo użytkowania maszyn czy planowanie inwestycji wykorzystujących nowoczesne technologie, czyli zapewnienie efektywności działań.

Jak rozumiemy efektywne utrzymanie ruchu?

Koncepcja prewencyjnej konserwacji, serwisowania maszyn i urządzeń powstała 150 lat temu i wynika z analizy poszczególnych elementów procesu produkcyjnego. W przedsiębiorstwach przemysłowych następował postęp w zakresie zwiększenia budżetu na utrzymanie ruchu oraz rozwinięcie wiedzy i narzędzi wspierających efektywną realizację działań serwisowych. W efekcie doprowadziło to do stworzenia wielu programów, systemów i strategii oferujących różne drogi prowadzące do efektywnego utrzymania ruchu, w tym strategii takich jak TPM (Total Productive Maintenance), WCM (World Class Manufacturing) czy systemów informatycznych klasy CMMS/EAM.

Można spotkać się z traktowaniem utrzymania ruchu jako elementu doskonałości operacyjnej (z teorii zarządzania przedsiębiorstw). według nauk o zarządzaniu. Przedsiębiorstwo jest uważane za efektywne, gdy w pełni wykorzystuje posiadane przez siebie zasoby do wytwarzania produktów, na które występuje zapotrzebowanie na rynku, przy czym nie gromadzi zbędnych zapasów. Dlatego biorąc pod uwagę definicję efektywności oraz główny cel utrzymania ruchu, można określić pojęcie efektywnego utrzymania ruchu. Jest to praca wykonywana według określonego planu w celu zapobiegania awariom lub zmniejszenia ich skutków, przy jednoczesnym wykonywaniu tej pracy w jak najbardziej ekonomiczny sposób.

Jasno określ elementy efektywnego utrzymania ruchu, aby maksymalizować wyniki w przedsiębiorstwie.

Elementy efektywnego utrzymania ruchu, to:

- jasno określone cele dotyczące unikania defektów maszyn lub łagodzenia skutków awarii,

- zdefiniowane konsekwencje awarii maszyn (np. straty w zyskach w przeliczeniu na godzinę niezaplanowanego przestoju, problemy z bezpieczeństwem),

- kooperacja wszystkich osób zaangażowanych w utrzymanie ruchu i odpowiedzialnych za wydajność parku maszynowego, dzięki czemu dokładne zrozumienie działań UR i przejęcie odpowiedzialności za osiągnięcie ustalonych celów,

- plan osiągnięcia założonego celu (np. określona strategia),

- pomiary kontrolne wydajności i postępów w osiąganiu celów,

- zrozumienie przez wszystkich zainteresowanych, „co?” i „kiedy?” powinno być zrobione (np. zastosowanie narzędzi typu analiza przyczyn czy 5S).

Bardzo ważnym czynnikiem dla usprawnienia działań efektywnego utrzymania ruchu jest zaangażowanie pracowników, zarówno służb UR, jak i samych operatorów produkcji. Budowanie zaangażowania (szczególnie wśród pracowników produkcyjnych, w tym operatorów maszyn) jest podstawą we wdrażaniu Autonomous Maintenance.

Jak zwiększyć efektywność UR?

Automatyzacja procesów sprzyja podniesieniu efektywności działania. Nic więc dziwnego, że zaawansowana technologia i informatyzacja są wykorzystywane w przedsiębiorstwach produkcyjnych. Posiadając park maszynowy, firmy muszą zapewnić ciągłość jego działania. Bardzo ważne jest odpowiednie zarządzanie remontami i gwarancjami, planowanie przestojów, czy też stworzenie planu wykrywania i usuwania problemów zanim przekształcą się one w niezaplanowany postój maszyny (tzw. Predictive Maintenance). Wsparciem w działaniach okazują się systemy klasy EAM/CMMS.

Oprogramowanie pozwala kontrolować dostępności maszyn poprzez dostęp do tzw. backlogów przeglądów (wgląd w dokumentacje wykonanych przeglądów, opisy wykrytych nieprawidłowości oraz sposób ich napraw) oraz udostępnia analizy zgodne z zasadą PARETO.

Systemy informatyczne gromadzą dane dotyczące czasów przestoju, awarii czy napraw, umożliwiają wgląd w raporty zysków i strat, przez co można jasno wyodrębnić konsekwencje wynikające z awarii, po to by ciągle optymalizować koszty związane z maszyną i ustalać prewencję.

Oprogramowania klasy CMMS udostępniają dedykowane mobilne rozwiązania w zależności od stanowisk zajmujących przez pracowników. Mobilność jednostek sprzyja szybkiemu przekazowi informacji, szczególnie w przypadku techników i operatorów, a funkcjonalności automatyzujące przepływ danych dodatkowo wpierają jasną i sprawną komunikację na linii produkcja-utrzymanie ruchu.

Można zauważyć trend polegający na poszukiwaniu sprawdzonych strategii zarządzania UR, w tym strategii TPM (Total Productive Maintenance), która zakłada utrzymanie maszyn na najwyższym stopniu ich sprawności. Szczególnie skupia się na świadomości pracowników co do obecnego miejsca pracy, przyjęcie odpowiedzialności związanej z dbaniem o czystość, stan maszyn i urządzeń, jak również bezpieczeństwo swoje i współpracowników. Przy wykorzystaniu systemów dla utrzymania ruchu można tworzyć plany działań zgodne z obraną strategią, dzięki wykorzystaniu kalendarzy oraz powiadomień o nadchodzących zadaniach.

Warto wiedzieć, że systemy klasy CMMS umożliwiają integracje z czujnikami typu PLC, dzięki czemu zbieranie informacji dotyczących wydajności staje się szybkie, a informacje te rejestrowane są w systemie tworząc szczegółowy raport zmian i odchyleń od normy, co daje możliwości działania predykcyjnego.

Odpowiedzią systemów CMMS na wyzwanie w zrozumieniu przez wszystkich interesariuszy, „co?” i „kiedy?” powinno być zrobione, są wizualizacje działań na ekranach w pokojach SUR i halach produkcyjnych. Wyświetlanie informacji dotyczących prac „do wykonania”, ”w trakcie wykonania” oraz tych wykonanych, na tablicach KANBAN, pozwala wszystkim pracownikom łatwo orientować się w dalszych pracach. Dodatkowym ułatwieniem dla pracy technika są cyfrowe listy kontrolne dopasowane do przydzielonych mu zadań, dzięki którym wszystkie elementy prac wykonywane są krok po kroku.

Podsumowanie

Rozpisanie pojęcia efektywności oraz odwołanie go do poszczególnych funkcjonalności systemów klasy CMMS dowodzi, że osiągnięcie efektywnego utrzymania ruchu staje się łatwiejsze przy jego zastosowaniu. Warto przy tym pamiętać, że przemyślenie strategii ustalenie celów i oczekiwań oraz trafna analiza danych o awariach, przestojach i eksploatacji maszyn są niezbędnymi czynnikami pozwalającymi uzyskać maksymalną efektywności w Twojej firmie.

Niezależnie od tego pamiętaj, że zawsze możesz skorzystać z narzędzi, które pomogą Ci osiągnąć obrane cele w przedsiębiorstwie, my od siebie polecamy CMMS Profesal Maintenance, który dostarcza funkcjonalności pozwalające polepszyć efektywność działu utrzymania ruchu.

Bibliografia: Furman J., Poprawa skuteczności utrzymania maszyn w przedsiębiorstwie produkcyjnym – studium przypadku, Polskie Towarzystwo Zarządzania Produkcją, 2016