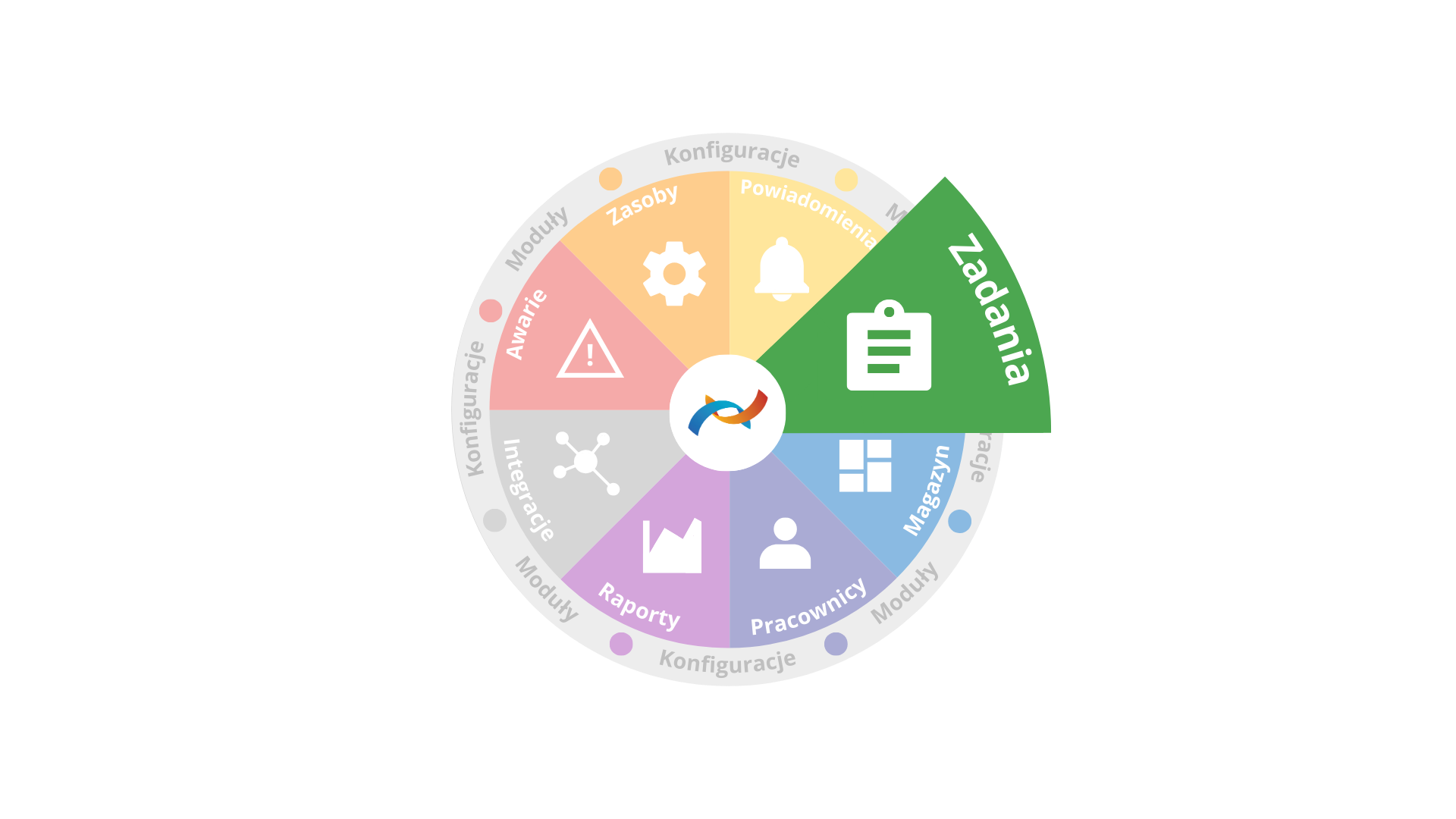

Planowanie działań w systemie CMMS - Zadania prewencyjnego Utrzymania Ruchu

Problemy związane z awariami urządzeń w parku maszynowym są nam znane od dawna. W ciągu wielu lat opracowano różnorodne metody radzenia sobie z tymi wyzwaniami, a jedną z najpopularniejszych, choć nie zawsze najłatwiejszą do wdrożenia, jest prewencja. Wprowadzenie prewencji wymaga jednak zaangażowania odpowiednich zasobów oraz przeszkolenia personelu, aby potrafił rozpoznawać wczesne oznaki zużycia maszyn i urządzeń.

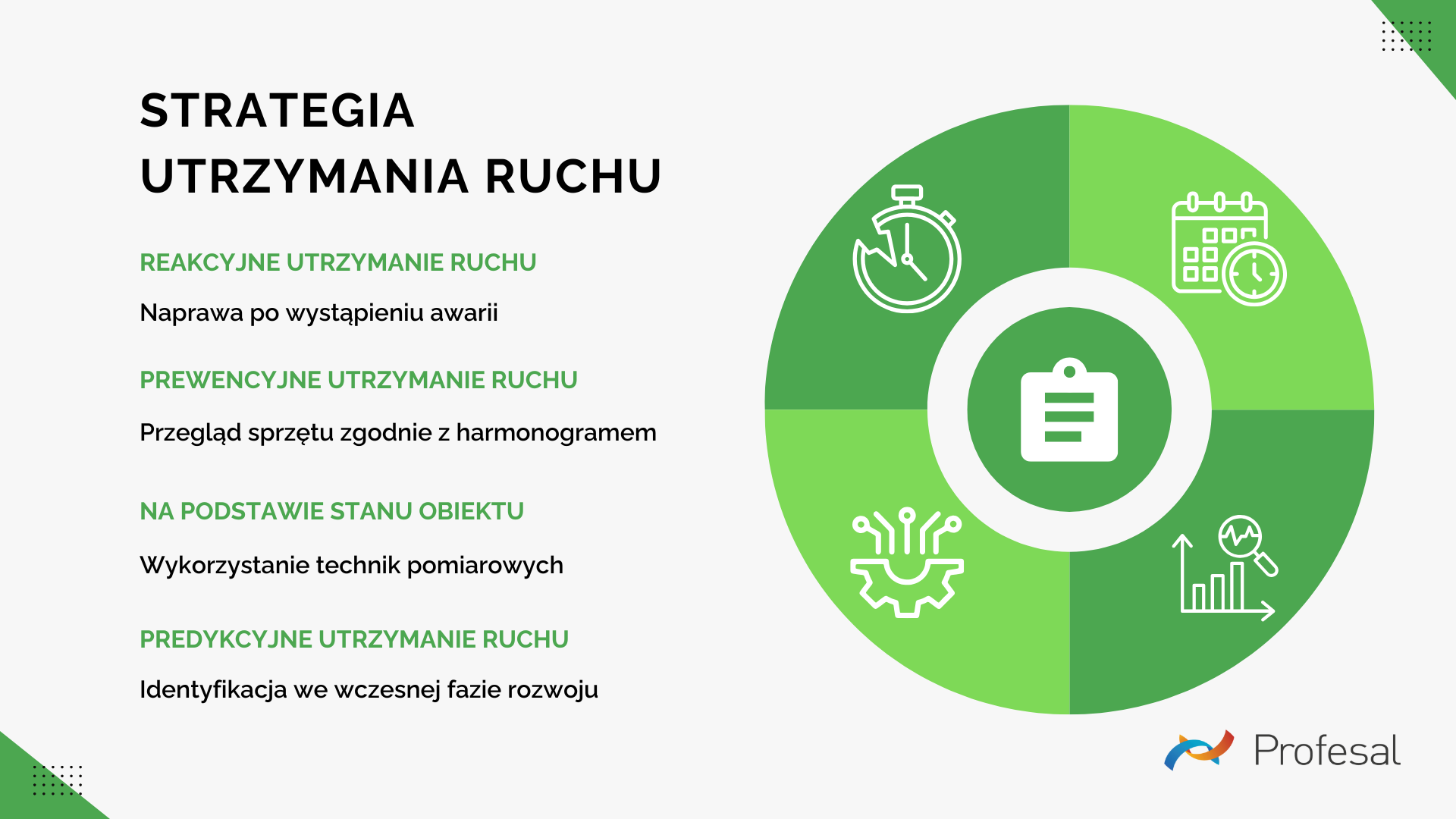

Strategie Utrzymania Ruchu

Reakcyjne Utrzymanie Ruchu

To strategia, która polega na naprawie maszyn i urządzeń dopiero po wystąpieniu awarii. Choć na krótką metę może wydawać się to podejściem oszczędnym, często prowadzi do wydłużenia przestojów produkcyjnych i zwiększenia kosztów napraw. Dlatego coraz więcej przedsiębiorstw decyduje się na wdrożenie bardziej proaktywnych metod, takich jak konserwacja zapobiegawcza oparta o przeglądy cykliczne czy predykcyjne metody analizy. Te podejścia pozwalają na wcześniejsze wykrywanie i eliminowanie potencjalnych problemów, co skutkuje zwiększeniem efektywności i niezawodności procesów produkcyjnych.

Prewencyjne Utrzymanie Ruchu

Ta strategia odnosi się do działań konserwacyjnych przeprowadzanych według ustalonego harmonogramu lub na podstawie okresu użytkowania, na przykład wymiany oleju, tarcz sprzęgła lub innych zużytych elementów. Pojęcie to obejmuje także regularne przeglądy oraz remonty kapitalne, podczas których maszyny i komponenty są demontowane w celu inspekcji.

Utrzymanie Ruchu na podstawie Stanu Obiektu

Ta metoda służy do zbierania informacji o stanie poszczególnych maszyn, aby określić odpowiednie działania konserwacyjne we właściwym czasie. Utrzymanie ruchu na podstawie stanu obiektu wymaga zastosowania narzędzi do pozyskiwania informacji o stanie maszyn. Zwykle obejmuje to wykorzystanie różnych technik pomiarowych, takich jak pomiar wibracji, termografia, ultradźwięki lub analizy olejowe. Utrzymanie ruchu oparte o analizę stanu obiektu technicznego składa się z pięciu kroków: zbierania danych, analizy, zlecenia działań, podejmowania działań korygujących i kontroli działania.

Predykcyjne Utrzymanie Ruchu

Zgodnie z założeniami predykcyjnego utrzymania ruchu, identyfikowane są anomalie w działaniu maszyny, które mogą prowadzić do zdarzeń nieporządanych. Ten rodzaj utrzymania ruchu opiera się na obserwacji pomiarów stanu urządzenia. Obecnie powszechnie stosuje się systemy monitorowania, które analizują i przetwarzają dane z pomiarów. Dzięki temu, można precyzyjnie określić, kiedy należy wymienić łożysko lub olej w urządzeniu. Zasada predykcyjnego utrzymania ruchu może być również stosowana poprzez regularne monitorowanie stanu urządzenia, na przykład poprzez wizualne kontrole lub zbieranie danych pomiarowych do późniejszej analizy i podejmowania decyzji. Głównym celem jest przewidywanie optymalnego momentu na działania, takie jak wymiana kluczowych komponentów, w celu wydłużenia żywotności całej maszyny.

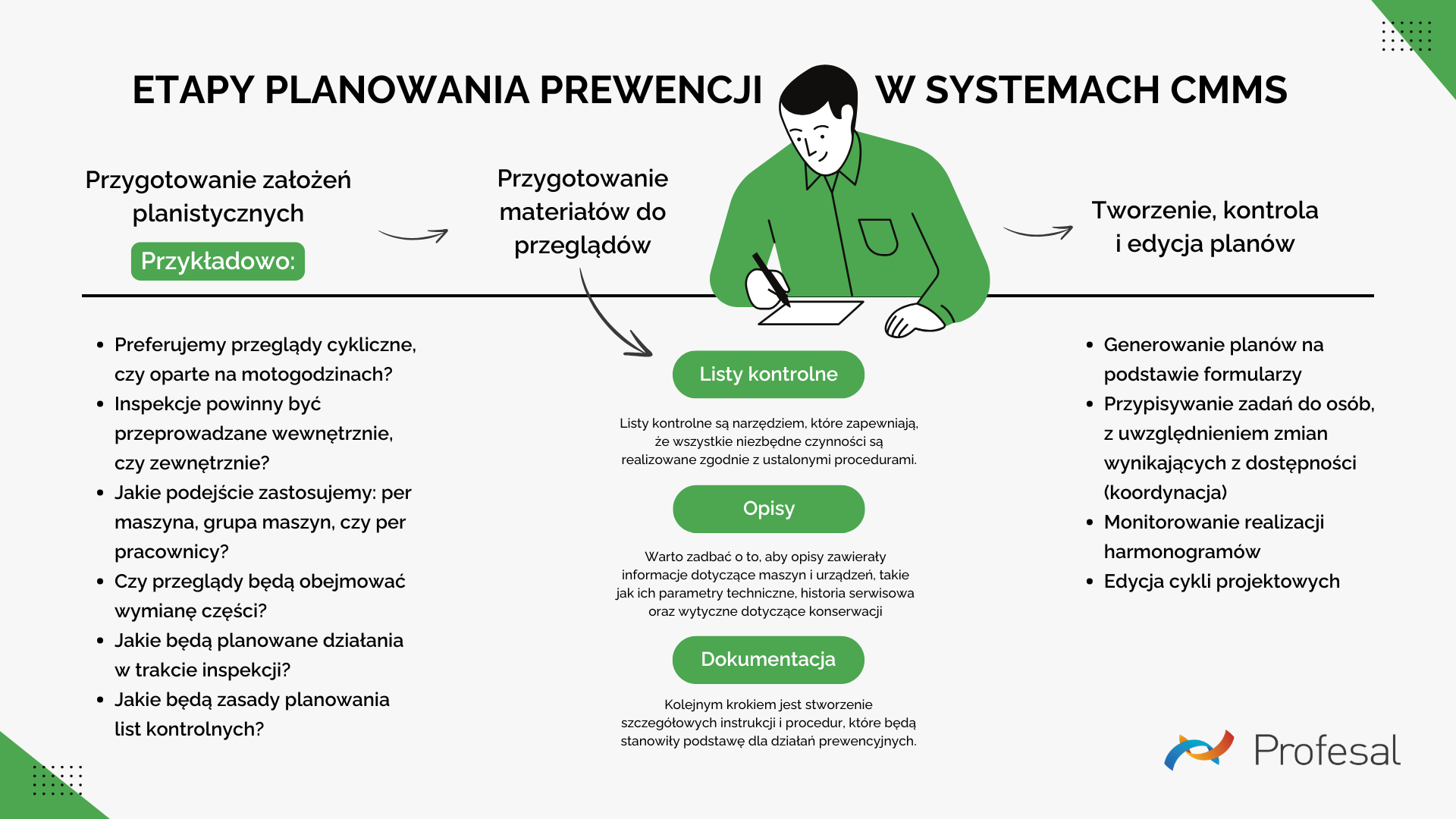

Etapy planowania prewencji w systemach CMMS

Dokumentacja powinna zawierać szczegółowe informacje na temat harmonogramów przeglądów, procedur konserwacyjnych oraz listy wymaganych części zamiennych. Dzięki temu, zespół techniczny będzie mógł szybko i sprawnie realizować swoje zadania, minimalizując czas przestojów i zwiększając dostępność techniczną maszyn. Ważne jest również, aby dokumentacja była regularnie aktualizowana, co pozwoli na lepsze śledzenie historii serwisowej i wprowadzanie ewentualnych usprawnień w procesie prewencji. Integracja tych informacji w systemie CMMS umożliwia także generowanie raportów i analiz, które mogą wspierać proces podejmowania decyzji strategicznych w firmie.

Wykonywanie zadań z poziomu techników

Powiadomienia o nowych zadaniach i ich aktualizacjach wysyłane są automatycznie, co pozwala na szybsze reagowanie na bieżące potrzeby konserwacyjne. System CMMS umożliwia także śledzenie historii wykonanych prac, co ułatwia identyfikację przyczyn źródłowych potencjalnych problemów. Pracownicy mogą korzystać z intuicyjnego interfejsu, który pozwala na efektywne planowanie i alokację zasobów, a także na optymalizację procesów konserwacyjnych. Dzięki temu codzienna praca staje się bardziej zorganizowana i produktywna, co przekłada się na lepsze utrzymanie infrastruktury i zadowolenie zespołu.

Lista możliwości działania techników wzbogacana jest o cyfryzację takich czynności jak szybki dostęp do dokumentacji oraz podgląd stanów magazynowych części zamiennych - zwieńczone wypełnieniem i potwierdzeniem cyfrowych list kontrolnych, wspieranych wizualnie z poziomu urządzeń mobilnych. W przypadku wykrycia prac korekcyjnych, możliwe jest również szybkie dodanie zgłoszenia usterki opisanego niezbędnymi informacjami. Dodatkowo, system umożliwia generowanie raportów, które są wsparciem podczas procesów audytowych a zarazem pozwalają na analizę efektywności i monitorowanie postępu prac.

Pamiętaj o zarządzaniu zmianą!

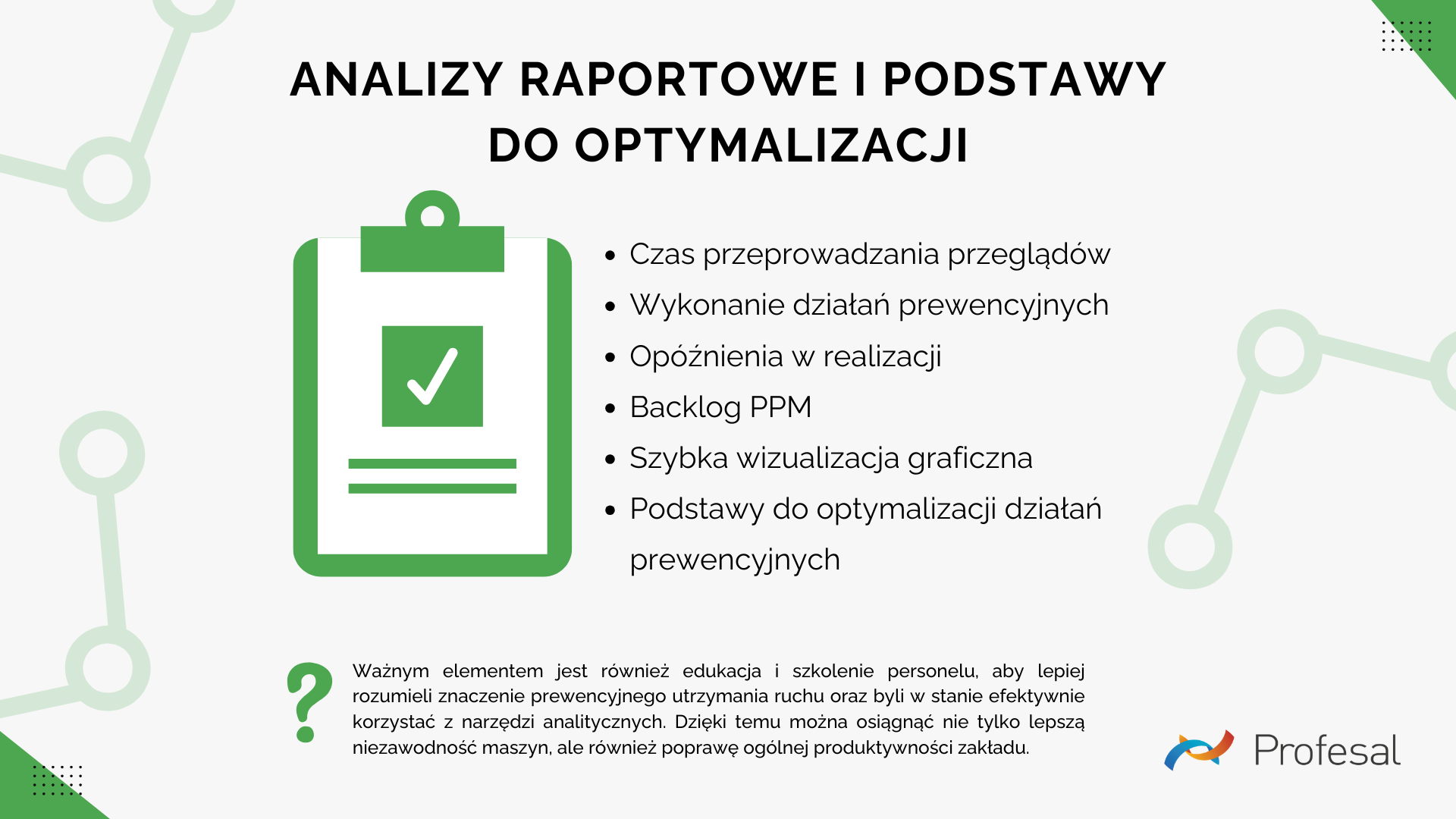

Analizy raportowe i podstawy do optymalizacji

Analiza raportów oraz zasady optymalizacji są kluczowymi składnikami skutecznego zarządzania procesami. Ważne jest, aby skupić się na czasie realizacji przeglądów, co przyczyni się do zwiększenia efektywności operacyjnej. Wdrożenie działań prewencyjnych jest konieczne, aby zminimalizować ryzyko awarii i koszty napraw. Należy również zwrócić uwagę na opóźnienia w realizacji, które mogą wpływać na ogólny harmonogram projektu. Zaległości w planowaniu i zarządzaniu harmonogramem prac prewencyjnych mogą prowadzić do poważnych problemów, dlatego ich eliminacja powinna być naszym priorytetem. Szybka wizualizacja danych graficznych pozwala na lepsze zrozumienie sytuacji i podejmowanie bardziej przemyślanych decyzji.

Podsumowanie

Planowanie prac prewencji, choć początkowo czasochłonne, przynosi liczne korzyści w porównaniu do reaktywnego zarządzania. Koszty przestojów maszyn są niższe niż w przypadku awarii. Wczesne wprowadzenie danych pozwala lepiej przygotować się na zagrożenia, zwiększyć poziom kontroli nad wykonywanymi pracami oraz wydłużyć żywotność maszyn. Regularne przeglądy minimalizują nieprzewidziane przestoje, co zwiększa efektywność produkcji. Pracownicy są lepiej przygotowani, co sprzyja bezpieczeństwu i produktywności. Inwestycje w prewencję przekładają się na korzyści finansowe oraz pozytywny wpływ na kulturę organizacyjną, promując proaktywne podejście do zarządzania.