Zgłoszenia serwisowe – Awarie i usterki w Utrzymaniu Ruchu

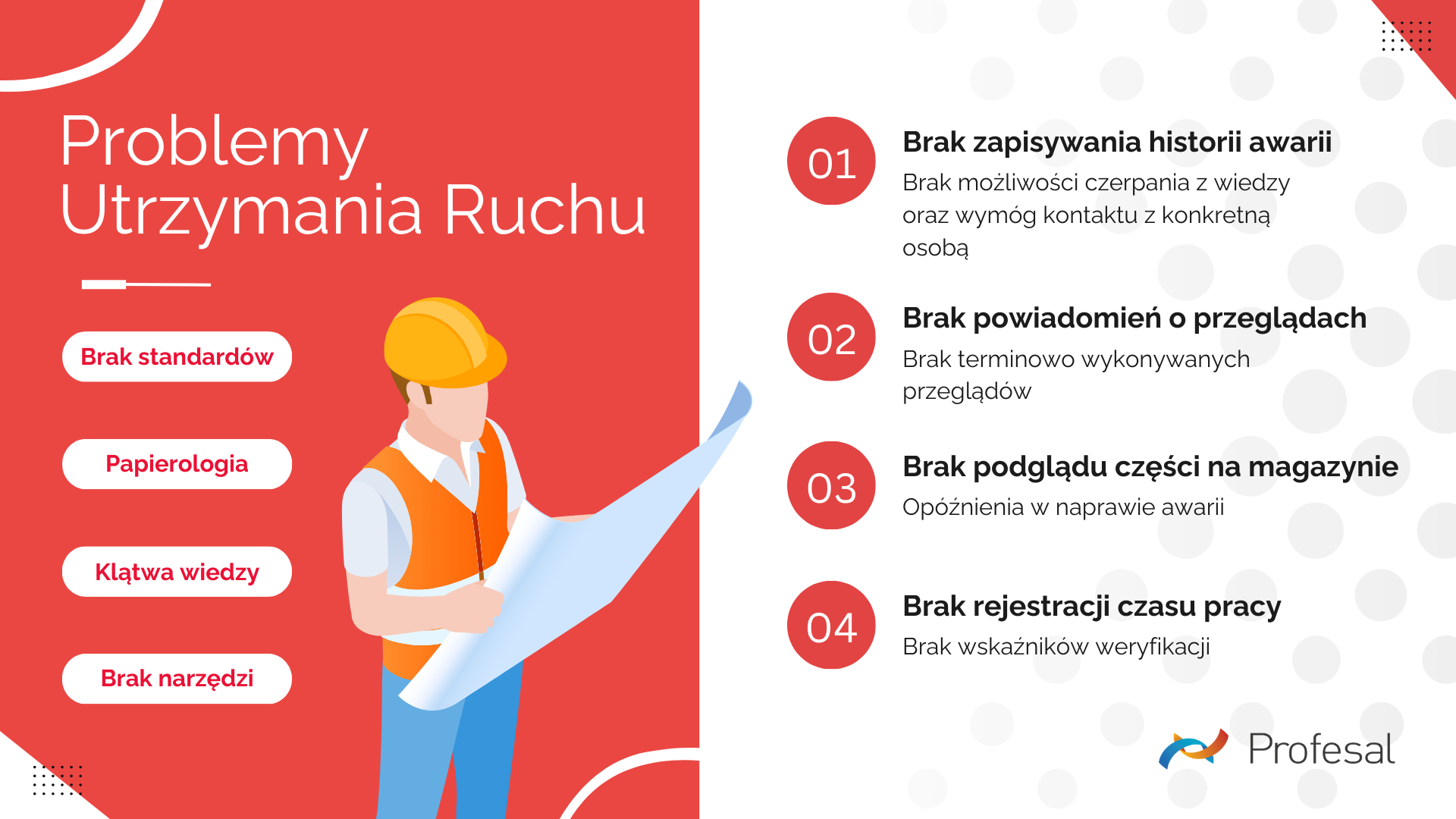

Technicy Utrzymania Ruchu często stają twarzą w twarz przed licznymi wyzwaniami. Brak dostępu do dokumentacji, podglądu historii zdarzeń czy tak niezbędnych informacji jak dane techniczne obiektu mogą prowadzić do dużej frustracji. Być może przełożony kwestionuje efektywność działu Utrzymania Ruchu, ponieważ nie widzi żadnych danych ani rzeczywistej pracy wykonywanej na co dzień? Dodatkowo, brak przypomnień o zbliżających się przeglądach oraz informacji o nadchodzących terminach może powodować opóźnienia w ich realizacji i wiązać się z nieustannym bieganiem na ostatnią chwilę bez konkretnego planu.

Niezapisana historia awarii oraz dokumentowanie jedynie podstawowych informacji mogą na krótką metę wydawać się wystarczające, jednak w dłuższej perspektywie prowadzą do utraty wiedzy wśród pracowników. Jest to szczególnie kłopotliwe dla nowych członków zespołu, ponieważ zmusza ich do dodatkowych "konsultacji" z osobami, które już tę wiedzę posiadają.

Technicy Utrzymania Ruchu zmagają się z wieloma problemami, ale wybór odpowiedniego narzędzia może zminimalizować, a nawet całkowicie wyeliminować te trudności. Dzięki temu, korzyści odczuje nie tylko organizacja, ale przede wszystkim cały dział techniczny.

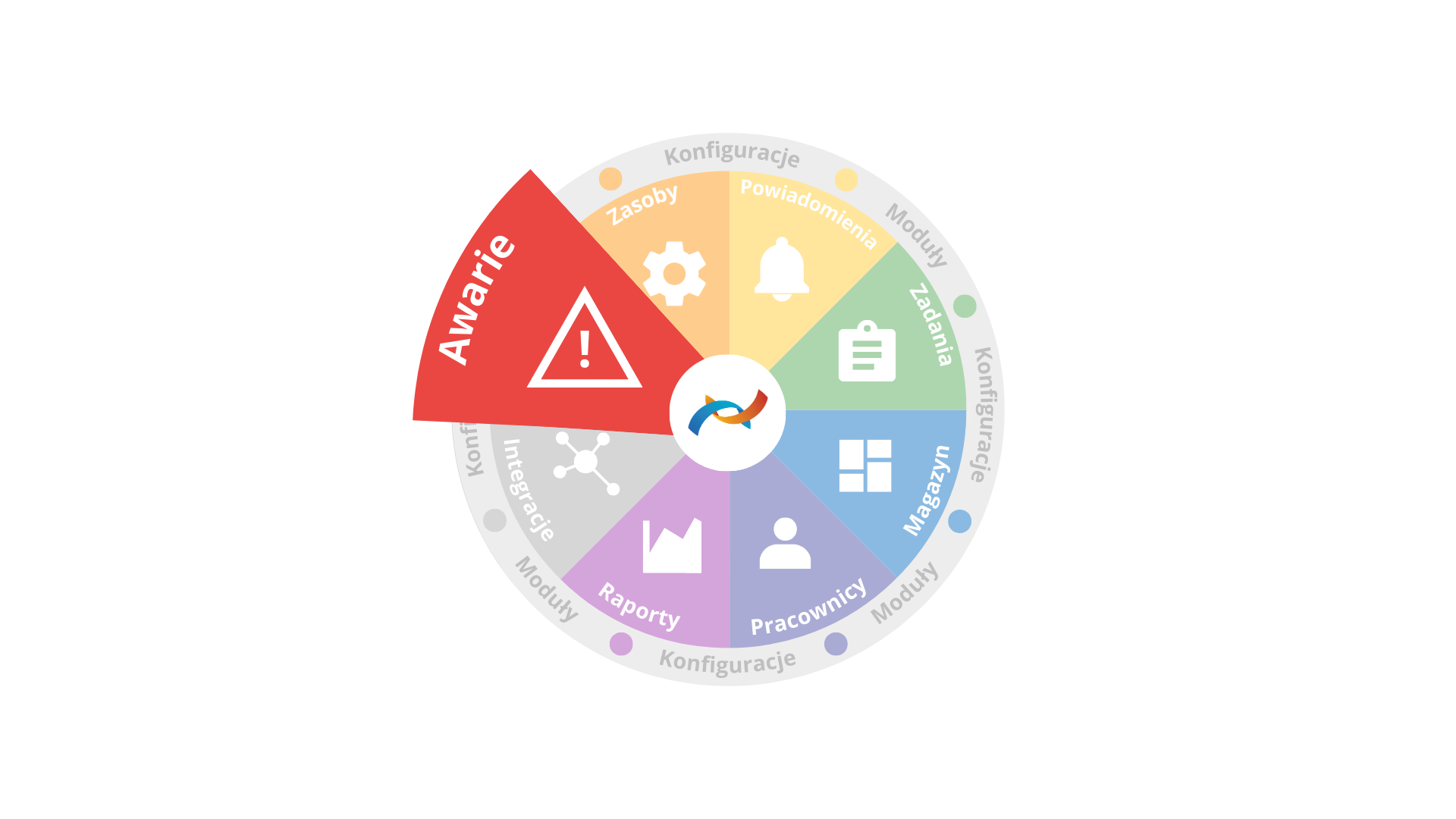

Systemy klasy CMMS (ang. Computerized Maintenance Management Systems) posiadają funkcjonalności pozwalające koordynować pracę działów Utrzymania Ruchu, a także prowadzić ewidencję danych o parku maszynowym. Co najważniejsze, wspierają zarówno DUR, jak i produkcję, dostarczając narzędzi do szybkiej reakcji i automatycznej dokumentacji.

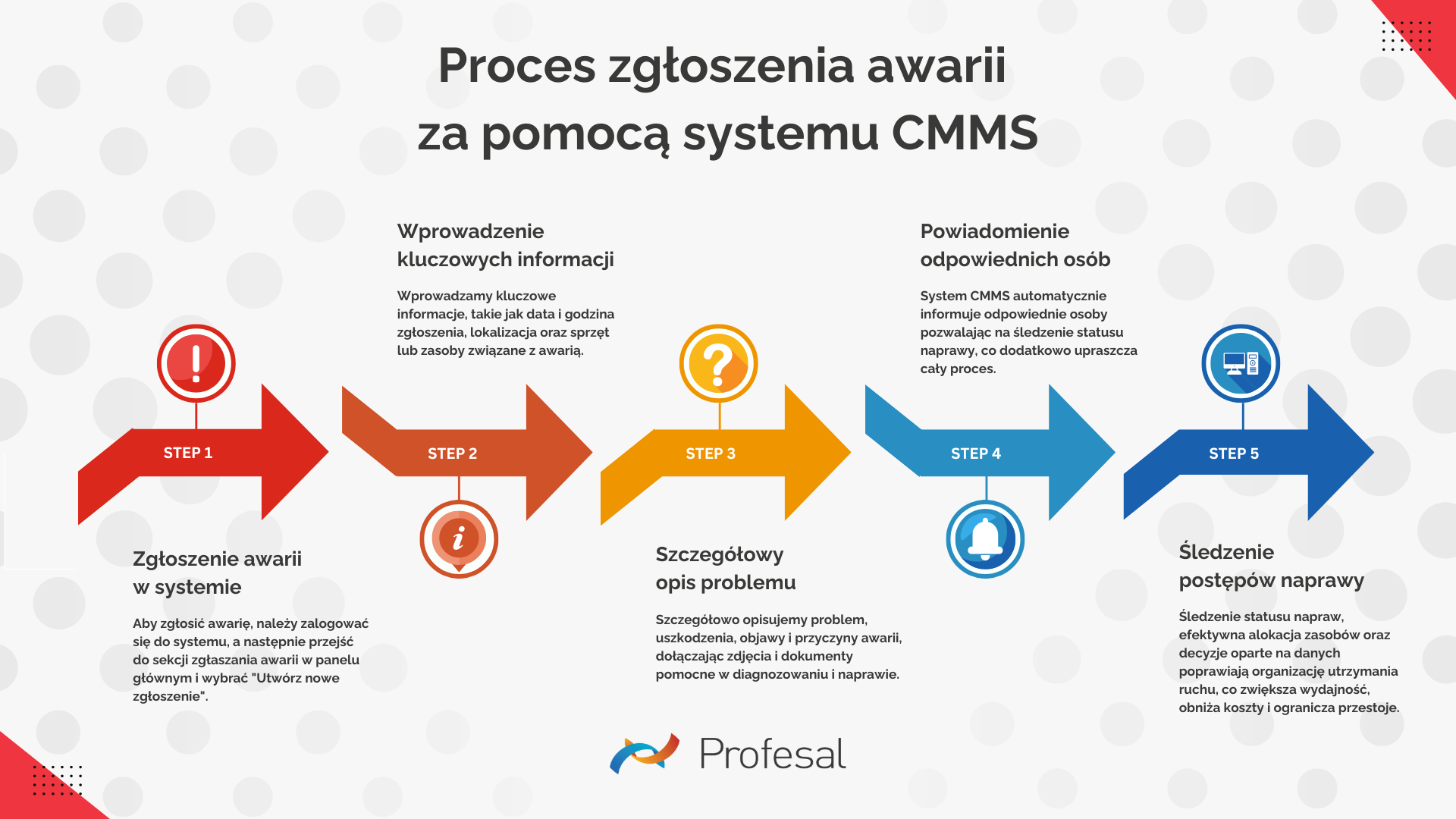

Proces zgłaszania awarii

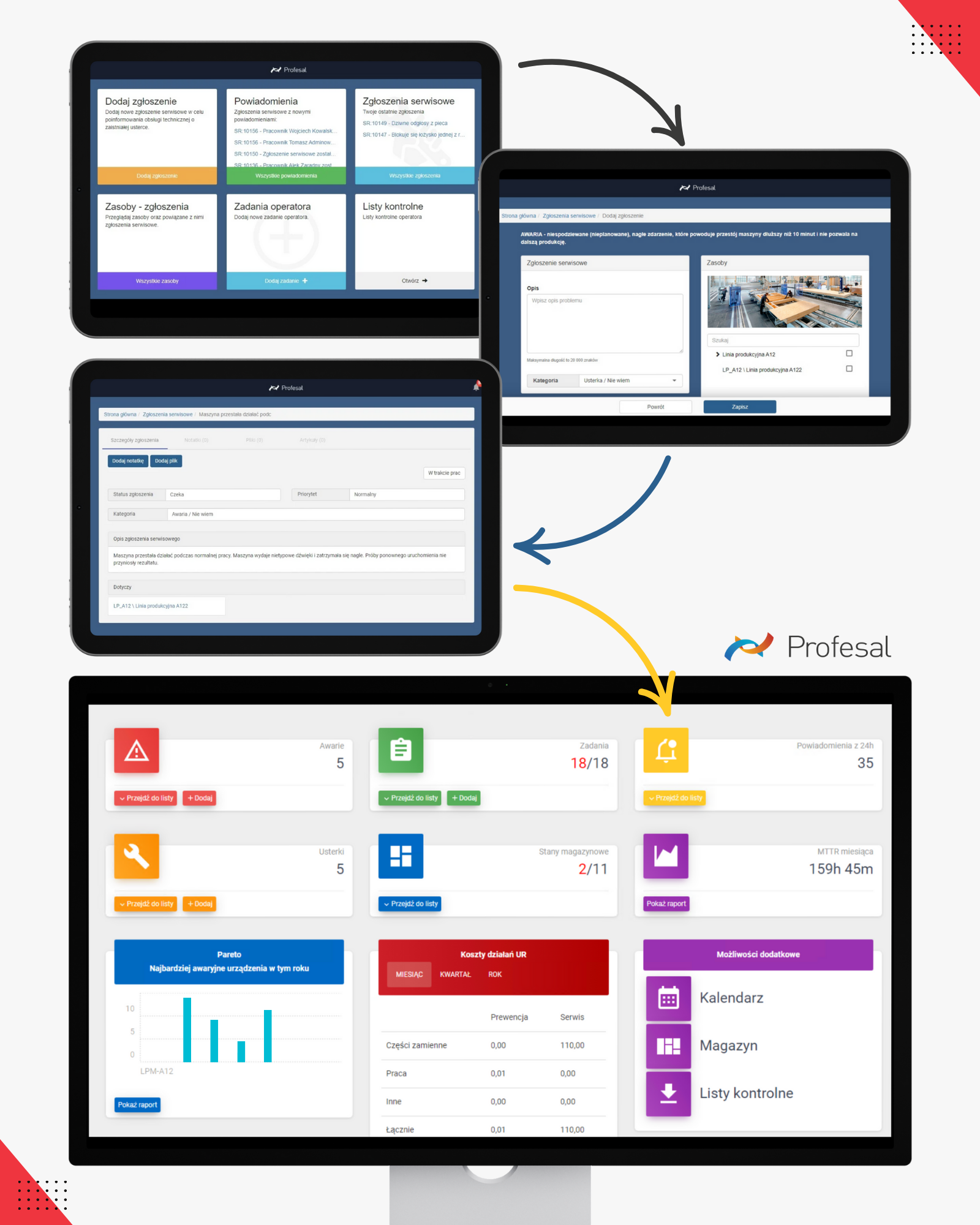

Zgłaszanie awarii w systemie CMMS to przede wszystkim prosty proces.

1) Zauważyliśmy awarię (awaria, czyli zatrzymanie pracy maszyny)

2) Na panelu aplikacji wybieramy przycisk „odpowiedzialny za dodanie zgłoszenia awarii”

3) Wybieramy maszynę, która jest niesprawna (z wyselekcjonowanej puli, aby nie wystąpiła dezinformacja)

4) Wprowadzamy kluczowe informacje o tym co się stało (krótki opis), lokalizacja obiektu, data i godzina powinny zostać wprowadzone automatycznie przez system.

a) Jeśli to możliwe, dołączamy zdjęcia, dokumenty lub inne pliki, które mogą być pomocne w diagnozowaniu i naprawie awarii.

Na koniec sprawdzamy wprowadzone dane i zatwierdzamy zgłoszenie, aby przesłać je do systemu.

5) System CMMS automatycznie powiadomi odpowiednie osoby o zgłoszeniu oraz umożliwi śledzenie statusu naprawy w czasie rzeczywistym.

Jak pokazuje powyższa grafika, proces zgłoszenia musi być jak najmniej obciążający dla operatora i zawierać najważniejsze dane dla działu Utrzymania Ruchu. Dzięki temu, technicy mogą skupić się na naprawach, zamiast marnować czas na skomplikowane procedury administracyjne.

Technik może widzieć listę swoich aktualnych zadań wraz z ich priorytetami (im bardziej czerwona pozycja, tym bardziej krytyczna), następnie pobiera wybrane zdarzenie.

Technik, po otrzymaniu zgłoszenia awarii, przeprowadza wstępną diagnozę problemu, ocenia jego priorytet oraz podejmuje decyzję o dalszych krokach. Może to obejmować natychmiastową naprawę, zamówienie części zamiennych (śledzenie dostępności niezbędnych komponentów) lub skierowanie sprawy do specjalistycznego zespołu.

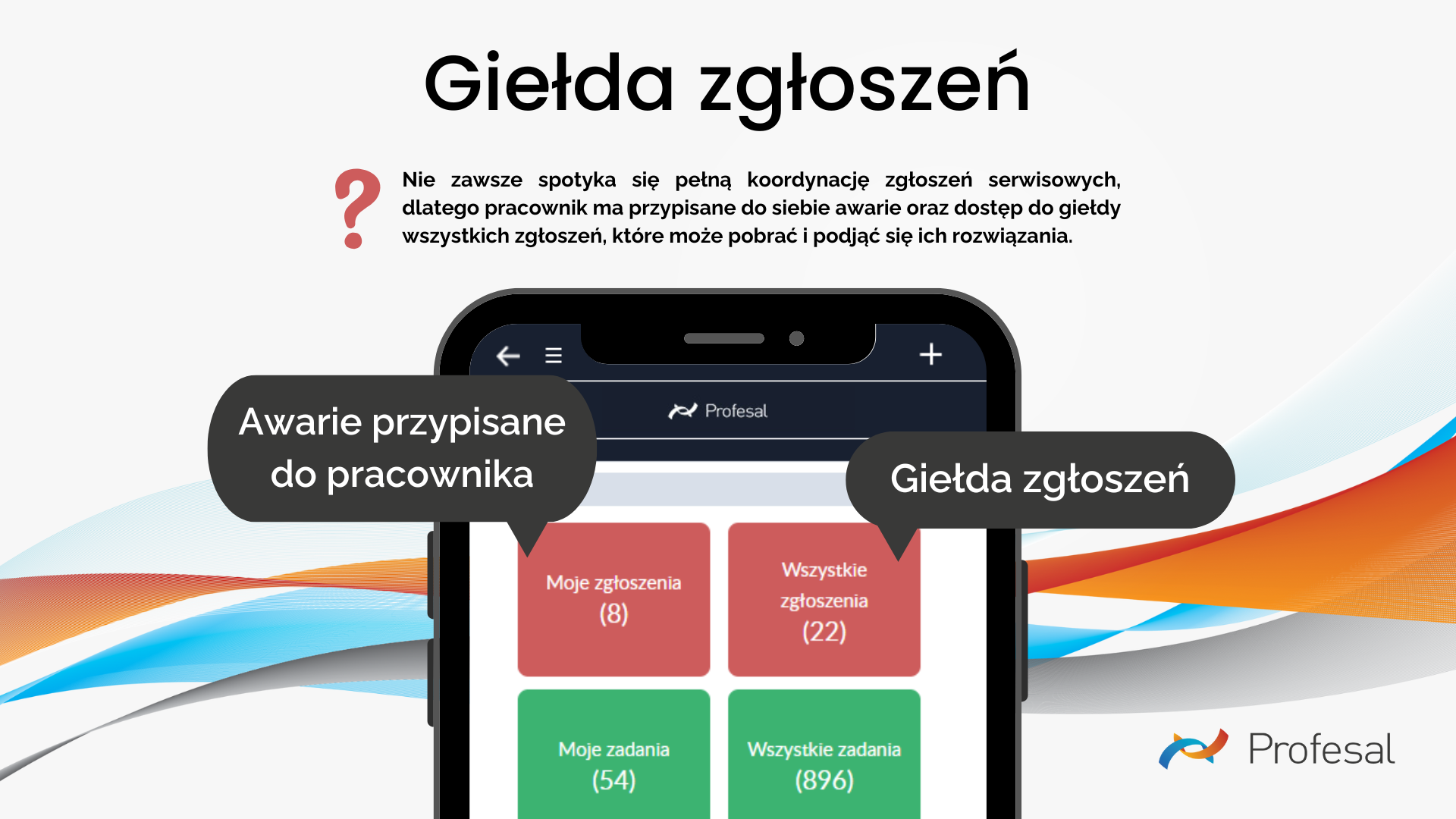

Nie zawsze występuje pełna koordynacja zgłoszeń serwisowych, dlatego pracownicy mogą mieć również do dyspozycji tak zwaną giełdę zgłoszeń, z której mogą sami pobierać zlecenia awarii lub usterek.

W innym przypadku technik Przyjmuje zgłoszenie awarii, sprawdza historię, dokumentację i dostępność części, pobiera wybrane części zamienne (jeżeli wymagane). Następnie rozwiązuje problem i zamyka zadanie z opisem.

Dział produkcji obserwuje, czy podejmujemy działania teraz, czy planujemy je zrealizować w przyszłości lub wybieramy inne kroki, związane ze zgłoszonym problemem.

Zgłaszanie awarii odgrywa fundamentalną rolę w efektywnym zarządzaniu utrzymaniem ruchu, ponieważ umożliwia szybkie i dokładne diagnozowanie problemów, co pozwala na ich natychmiastowe rozwiązanie. Regularne zgłaszanie usterek pozwala technikom na monitorowanie historii awarii, co z kolei wspomaga identyfikację powtarzających się problemów oraz ich źródeł. Dzięki temu można wprowadzać działania prewencyjne, które zmniejszają ryzyko przyszłych awarii.

Powiadomienia dla każdego

System CMMS automatycznie przesyła powiadomienia o awariach i statusie napraw w czasie rzeczywistym. Po zgłoszeniu awarii, odpowiednie osoby, takie jak technicy i kierownicy, są natychmiast informowane przez różne kanały, jak e-mail, SMS czy powiadomienia systemowe.

Powiadomienia umożliwiają szybką reakcję, co minimalizuje przestoje i pozwala technikom szybko przystąpić do naprawy. Dla produkcji oznacza to, że problemy są szybko rozwiązywane, co zapewnia ciągłość produkcji. Inni technicy mogą na bieżąco śledzić postępy w rozwiązywaniu problemów, co ułatwia koordynację działań. Kierownicy są informowani o rozwiązaniu problemów, co pozwala im na lepsze zarządzanie zespołem.

Dodatkowo, system generuje zestawienia zdarzeń, które mogą być przydatne dla innych działów lub przełożonych, zapewniając przejrzystość i lepszą koordynację działań, co redukuje ryzyko opóźnień i nieporozumień, pozwalając organizacji utrzymać ciągłość produkcji i zwiększyć efektywność operacyjną.

Cyfrowa baza danych

System CMMS automatycznie monitoruje czas napraw, reakcji oraz całej awarii poprzez rejestrację godzin pracy techników i śledzenie czasu zadań. Każde zgłoszenie awarii dokumentuje dokładny czas rozpoczęcia i zakończenia naprawy, co pozwala na analizę efektywności działań serwisowych.

Menedżerowie mogą ocenić czas trwania konkretnych napraw i zidentyfikować obszary do optymalizacji. Historia napraw i konserwacji jest przechowywana w systemie CMMS, co zapewnia łatwy dostęp do dokumentacji maszyn i urządzeń również z poziomu. Pozwala na śledzenie historii urządzeń, analizę kosztów, identyfikację powtarzających się problemów oraz podejmowanie decyzji o wymianie lub modernizacji sprzętu.

System CMMS gromadzi dane do analizy i optymalizacji procesów, obejmujące:

• czas napraw, awarii, reakcji i na kluczu

• liczbę zgłoszeń awarii

• zużycie części zamiennych

• koszty napraw

• wskaźniki wydajności (MTBF, MTTR)

• historia

• raporty Pareto

• propozycje optymalizacji

Przede wszystkim, system CMMS pozwala na lepszą kontrolę zasobów, dzięki czemu menedżerowie mogą dokładnie śledzić stan oraz lokalizację sprzętu i zarządzać harmonogramami konserwacji.

Poza standardem raportowym, umożliwia to podjęcie rozmowy o zmianach w dziale, nie tylko modernizacji parku maszynowego, ale i o dodatkowych kompetencjach w zespole.

Dzięki regularnemu monitorowaniu awarii i napraw, organizacje mają możliwość obniżenia kosztów związanych z utrzymaniem ruchu.

Systemy CMMS wspierają kierowników UR, ułatwiają wprowadzenie nowych pracowników oraz pomagają obecnym pracownikom w ich zadaniach.

Co najważniejsze, system ten otwiera nowe możliwości rozwoju całego działu Utrzymania Ruchu.