TPM - Total Productive Maintenance: Co to jest i czy warto? Praktyczne przykłady!

Total Productive Maintenance (TPM) to podejście do utrzymania ruchu, polegające na maksymalizacji produktywności maszyn przy udziale wszystkich pracowników – od operatorów, przez służby UR, aż po kadrę zarządzającą. Ideą TPM jest utrzymanie maszyn w najwyższej sprawności, eliminowanie awarii i strat oraz ciągłe doskonalenie procesów, co przekłada się na wyższą efektywność zakładu.

Podstawowym celem TPM jest zapewnienie ciągłości pracy urządzeń, czyli maksymalne wykorzystanie dostępnego czasu produkcji. Osiąga się to przez eliminowanie nieplanowanych zatrzymań i zamianę awarii na zaplanowane prace konserwacyjne. W praktyce skuteczność TPM mierzy się przede wszystkim wskaźnikiem OEE (Overall Equipment Effectiveness) – iloczynem dostępności, wydajności i jakości – który pokazuje, jak dobrze wykorzystujemy czas pracy urządzenia.

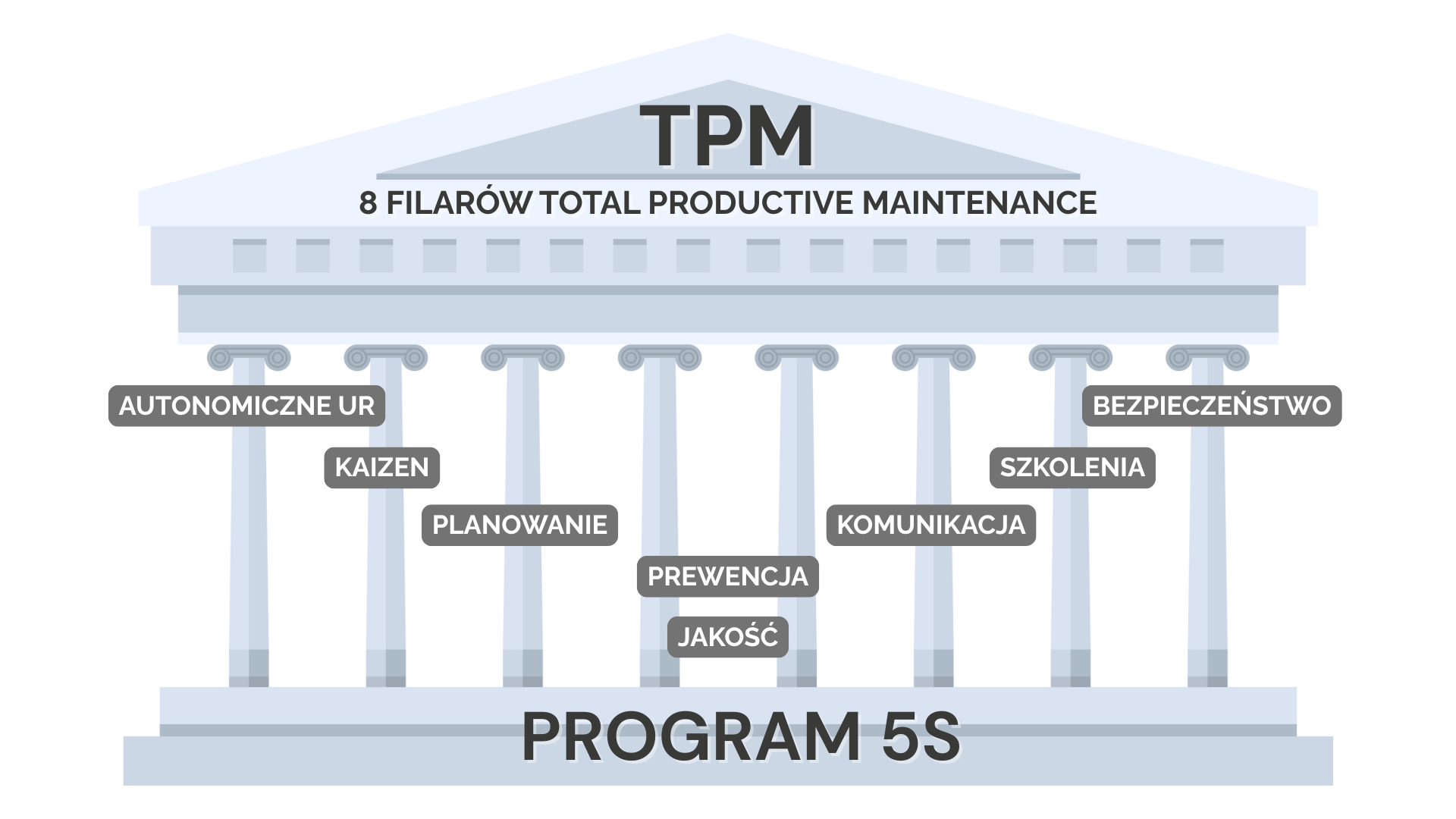

Filary i zasady TPM

Podstawą skutecznego TPM jest zaangażowanie całej organizacji oraz uporządkowane procedury (np. 5S). Kluczowe filary TPM to między innymi:

Autonomiczne Utrzymanie Ruchu (AUR) – operatorzy dbają o czystość i podstawowe smarowanie maszyn oraz zgłaszają nieprawidłowości. Dzięki temu szybciej wykrywają usterki, rosną ich kompetencje i odpowiedzialność za sprzęt.

Ciągłe Doskonalenie (Kaizen) – ścisła współpraca produkcji i UR w eliminowaniu marnotrawstwa, poprawie jakości, analizie przyczyn źródłowych awarii (RCA) i wdrażaniu ulepszeń.

Planowane Utrzymanie Ruchu – systematyczne harmonogramowanie prac konserwacyjnych (przeglądów, remontów i modernizacji) z uwzględnieniem zużycia części oraz terminów skoordynowanych z produkcją.

Wczesne Zarządzanie Maszynami – planowanie konserwacji już na etapie projektowania i modernizacji maszyn, ocena opłacalności napraw i zakupów.

Utrzymanie Jakości – automatyczne monitorowanie jakości produkcji (np. systemy Andon), aby na bieżąco wychwytywać odchylenia i zapobiegać wadom produktu.

Komunikacja Międzydziałowa – usprawnienie procedur administracyjnych i przepływu informacji między UR, produkcją i magazynem, co poprawia planowanie i realizację zadań.

Szkolenie i Rozwój Personelu –podnoszenie kwalifikacji operatorów i techników UR (przeszkalanie z pracy prewencyjnej i predykcyjnej) oraz menedżerów (zmiany strategii i standardów).

Wdrożenie tych filarów umożliwia budowę „świątyni TPM” w zakładzie, w której eliminacja wypadków, usterek i awarii przekłada się na stabilną, bezpieczną produkcję.

Cele TPM w liczbach

Główne cele TPM to zero awarii i maksymalizacja dostępności maszyn (utrzymanie ciągłości produkcji). Ideą jest, aby większość prac UR odbywała się w planowanym trybie (np. w ramach cyklicznych przestojów konserwacyjnych), a nie w reakcji na niespodziewane awarie. W efekcie znacznie rośnie wskaźnik OEE (oraz dostępności technicznej która jest głównym wskaźnikiem działów technicznych), który pokazuje, jak efektywnie wykorzystujemy dostępną zdolność produkcyjną.

Jednocześnie przez prewencję i doskonalenie zmniejsza się liczba awarii i usterek, co prowadzi do niższych kosztów produkcji i większych zysków przedsiębiorstwa. W praktyce KPI wykorzystywane przy TPM to także MTTR (średni czas naprawy), MTBF (średni czas między awariami) czy wspominana wcześniej dostępność techniczna maszyn.

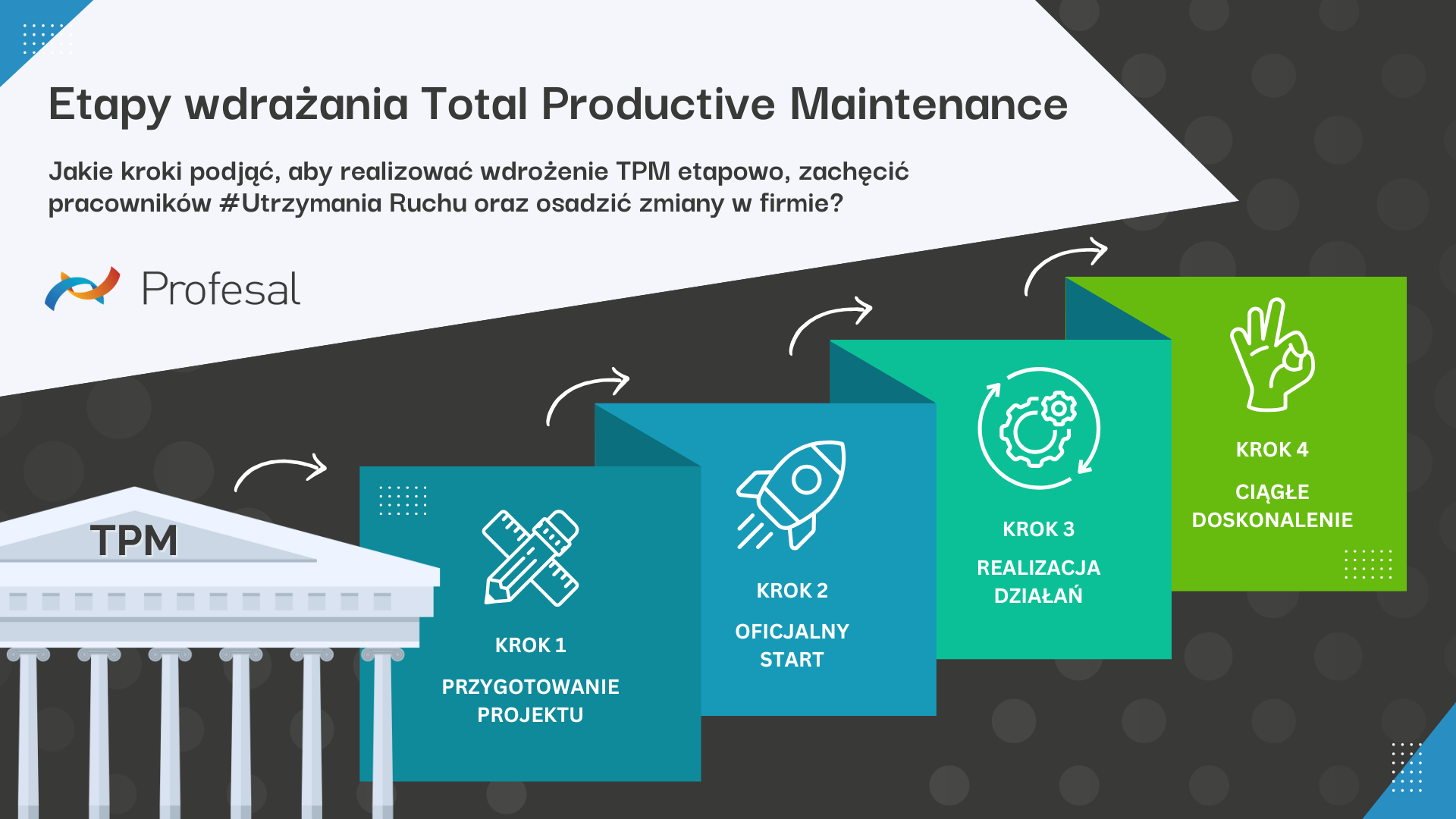

Etapy wdrażania TPM

Wdrożenie TPM warto realizować etapowo, aby zachęcić pracowników i osadzić zmiany w firmie. Typowy plan wdrożenia obejmuje:

Przygotowanie projektu – określenie celów (np. wzrost OEE, redukcja awarii), zaangażowanie kierownictwa, szkolenia wstępne i informowanie personelu o idei TPM, a także ustalenie wskaźników i harmonogramu wdrożenia.

Oficjalny start – rozpoczęcie prac TPM (np. dedykowane wydarzenie lub spotkanie), które pokazuje pracownikom skalę przedsięwzięcia i jego znaczenie dla firmy.

Realizacja działań – wdrożenie kolejnych filarów TPM: wprowadzenie Autonomicznego Utrzymania Ruchu na stanowiskach, optymalizacja procesów produkcyjnych, zwiększanie nakładów na działania prewencyjne i predykcyjne, szkolenia operatorów z nowych procedur, lepsza komunikacja wewnętrzna i budowa kultury bezpieczeństwa.

Ciągłe doskonalenie – stopniowe rozprzestrzenianie zasad TPM na kolejne działy (np. UR poza produkcją, magazyn), analiza efektów, aktualizacja standardów pracy i dalsza optymalizacja procesów w cyklu ciągłego doskonalenia.

Dzięki takiemu podejściu zmiany są wdrażane płynnie, a pracownicy stopniowo się z nimi identyfikują.

Cyfryzacja utrzymania ruchu z TPM

Nowoczesne podejście do TPM idzie w parze z cyfryzacją działu UR. Systemy klasy CMMS (Computerised Maintenance Management System) oferują właśnie narzędzia niezbędne do monitorowania maszyn, planowania prac i analizy wyników – co doskonale uzupełnia filozofię TPM. Za pomocą CMMS operatorzy mogą korzystać z cyfrowych checklist (np. aplikacje mobilne z listami przeglądów), zgłaszać wykryte usterki i pomysły Kaizen, a technicy UR – rejestrować awarie, kontrolować stany magazynowe części i otrzymywać zlecenia w oparciu o zdefiniowane kompetencje.

Wdrożenie CMMS oznacza automatyzację i cyfryzację procesów – harmonogramy przeglądów, raporty z awarii i nawet tablice Kanban lub Kaizen stają się dostępne online. Przykładowo system CMMS może automatycznie przypominać o zbliżających się przeglądach, uwzględniając dostępność pracowników i priorytety maszyn. Automatyzacja tych zadań redukuje chaos i umożliwia skupienie się UR na wartości dodanej (np. ciągłym doskonaleniu) zamiast pracy papierowej.

Korzyści połączenia TPM z CMMS widać wyraźnie: sprawniejsza komunikacja produkcja–UR, wzrost wskaźników OEE i MTBF, szybsze analizowanie przyczyn awarii (RCA), redukcja zapasów części zamiennych oraz niższe koszty eksploatacji. Pracownicy szybciej reagują na problemy (np. przez powiadomienia w aplikacji mobilnej), a działy mogą generować raporty KPI (OEE, MTTR, liczba awarii itp.) niemal w czasie rzeczywistym.

Podsumowanie

Total Productive Maintenance w połączeniu z cyfrową platformą CMMS to przepis na sprawne, bezawaryjne utrzymanie ruchu. Praktyczna realizacja TPM wymaga przemyślanej strategii (etapy wdrożenia, szkolenia, ciągłe doskonalenie) oraz wsparcia narzędzi – zwłaszcza modułów CMMS odpowiadających poszczególnym filarom TPM. Profesal Maintenance dostarcza kompleksowych rozwiązań (harmonogramy, mobilne zgłoszenia, matryce kompetencji, digitalne Kaizen itp.), które ułatwiają wdrożenie TPM i przyspieszają cyfryzację działu UR. W rezultacie firmy osiągają wyższe OEE, redukują awarie do minimum i mogą skupić się na optymalizacji procesów zamiast gaszeniu codziennych pożarów.